随着晶体硅(c-Si)光伏产业的快速发展,硅锭切割过程中每年产生超过20万吨废硅(wSi),造成直接经济损失约3亿美元。这些废硅因表面氧化和微量杂质难以高效再利用,传统处理方法(如填埋、再熔炼)能耗高、污染大,且附加值低。如何将低纯度废硅转化为高价值材料,尤其是用于锂离子电池硅基负极,成为关键挑战。

1:废硅高值化利用难题:光伏产业每年产生超20万吨低纯度废硅(wSi),表面氧化层和微量杂质导致其难以直接用于高附加值领域(如锂电负极),传统处理方法(填埋、再熔炼)能耗高、污染重且经济性差。

2:硅基负极的结构与性能瓶颈:硅负极存在严重体积膨胀(>300%)、导电性差及循环稳定性不足等问题,而废硅因氧化层和杂质进一步加剧了电极粉化、界面副反应(如SiC生成)和容量衰减。

3:工艺效率与结构控制挑战:传统纳米线合成方法(如化学刻蚀、气相沉积)依赖贵金属催化剂,且加热/冷却速率低(<100 K/s),难以实现废硅的快速定向转化和非晶结构调控。

焦耳热驱动瞬时转化:利用碳热冲击(CTS)技术产生超高温梯度热场(4.2×10³ K/s),突破传统加热/冷却速率限制,实现废硅快速液化与原子定向扩散。

铜催化诱导非晶结构:引入铜纳米颗粒降低硅表面能,促进非晶硅纳米线(a-SiNWs)生长,抑制晶态硅(c-Si)和碳基底的副反应(如SiC生成)。

自支撑电极直接应用:a-SiNWs原位生长于碳布基底(a-SiNWs@CC),无需粘结剂,直接作为锂离子电池负极,兼具高容量(2150 mA h g⁻¹)和循环稳定性(250次循环容量保持率90%)。

焦耳加热设备:采用碳布基底连接电源,通过脉冲电流(30 V, 60 A)瞬时加热至2100 K,实现超快速升温(4.2×10³ K/s)与淬火。

铜盐分解与熔体调控:铜盐在高温下分解为Cu纳米颗粒,形成Si-Cu熔体,降低硅原子表面能,促进纳米线定向生长。

氧化物限域环境:利用废硅表面氧化层限制硅原子扩散方向,结合高温梯度热场驱动一维纳米线形成。

多尺度表征:通过SEM、TEM、XPS、Raman等手段验证非晶结构、元素分布及表面化学键状态;电化学测试(半电池/全电池)评估性能。

图1:

CTS工艺示意图及温度分布,展示焦耳加热设备的瞬态热场特性。

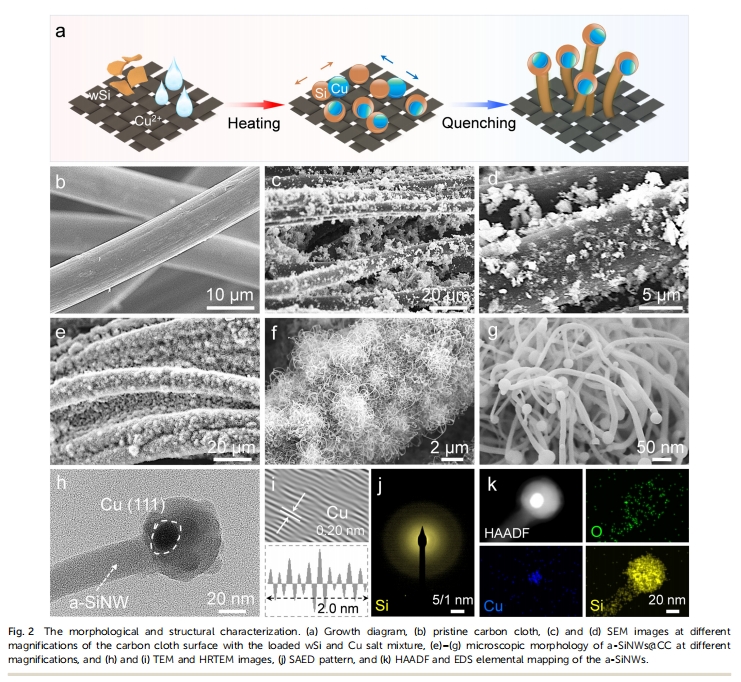

图2

a-SiNWs@CC的形貌与结构表征(SEM、TEM、EDS),显示纳米线均匀分布(直径15 nm)及非晶特征。

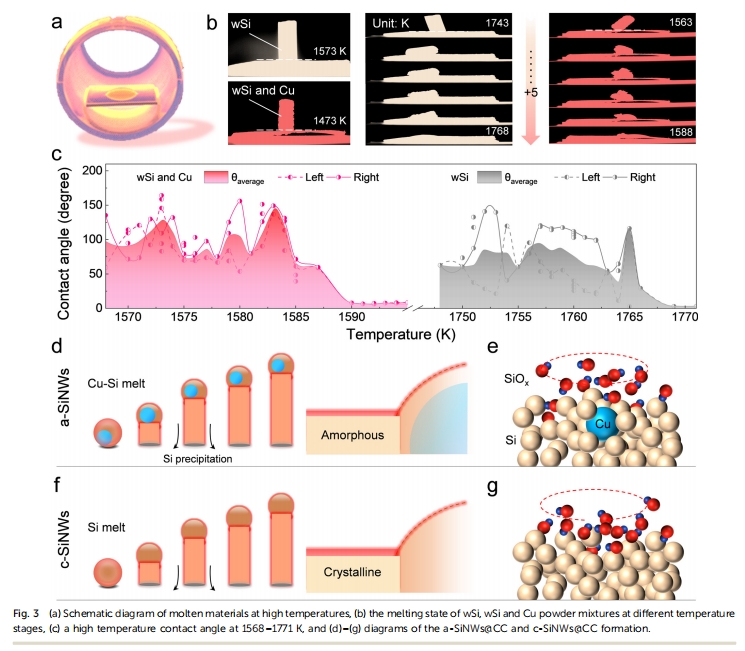

图3

熔融行为与生长机制,对比wSi与Si-Cu混合物的熔点差异,揭示Cu催化降低表面能的作用。

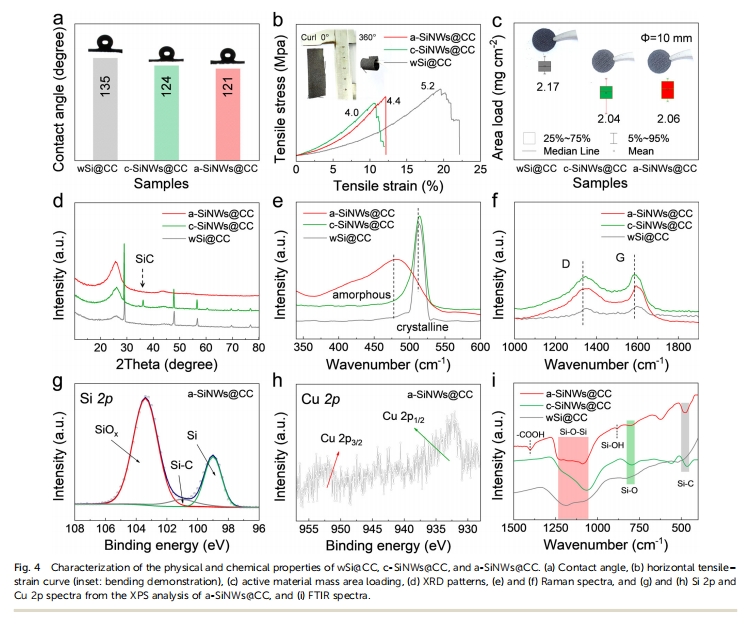

图4

物理化学性质对比,a-SiNWs@CC的接触角小、柔韧性好,XRD无SiC峰,XPS显示Cu以单质态存在。

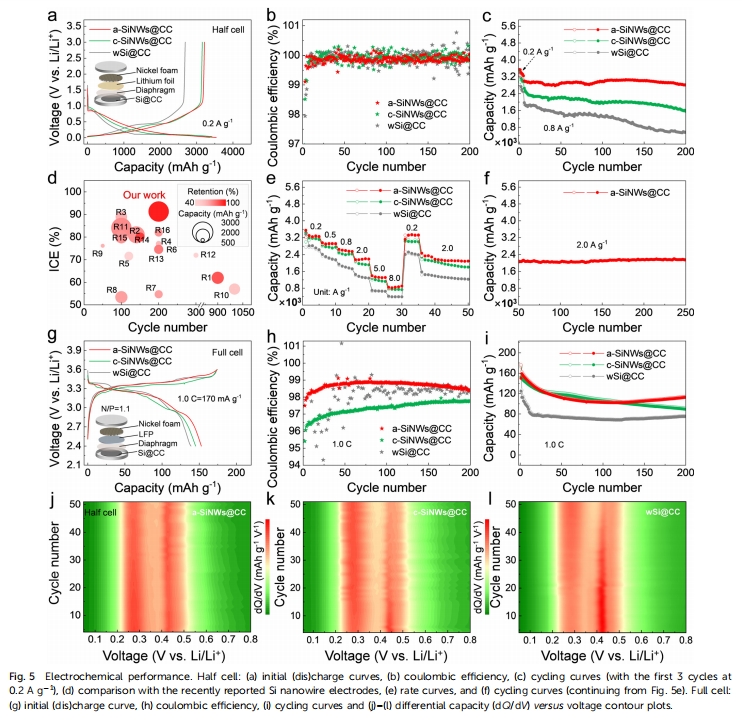

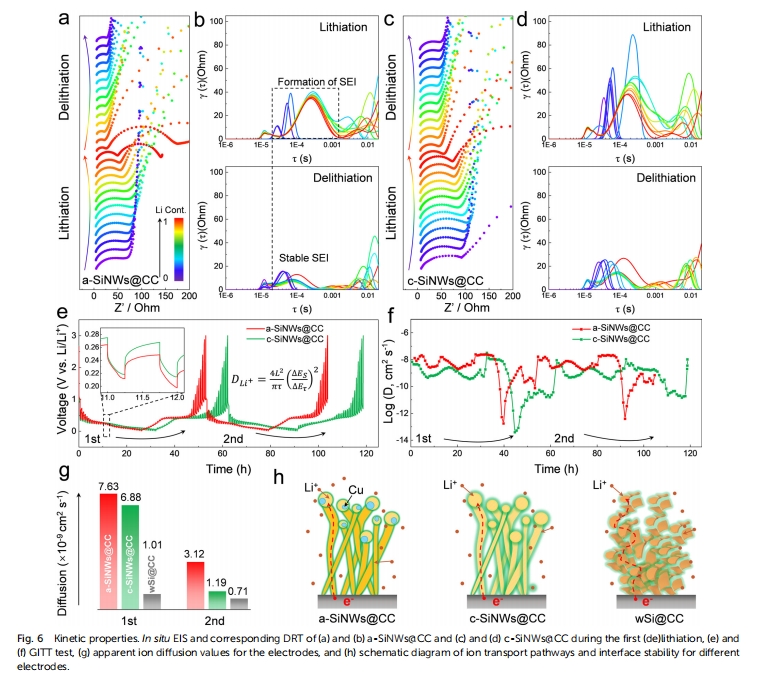

图5-6

电化学性能与动力学分析,a-SiNWs@CC初始库仑效率91.35%,锂离子扩散系数达5.38×10⁻⁹ cm²/s。

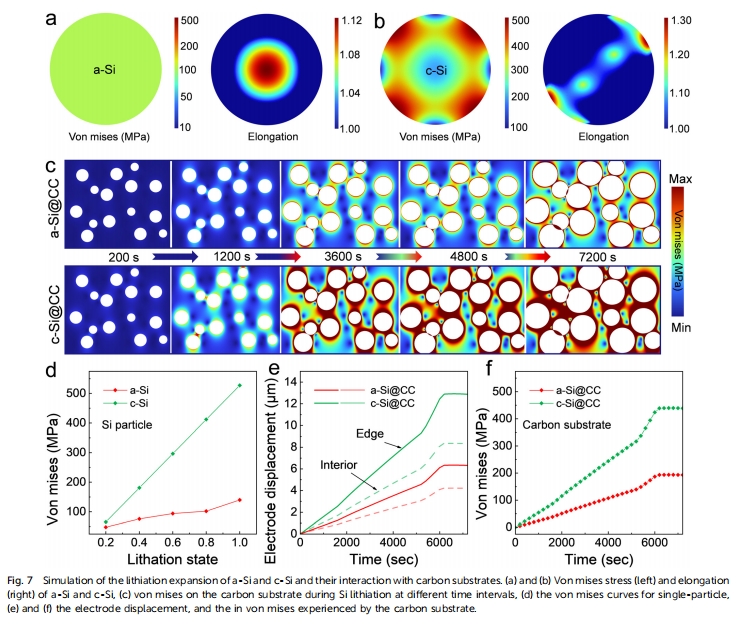

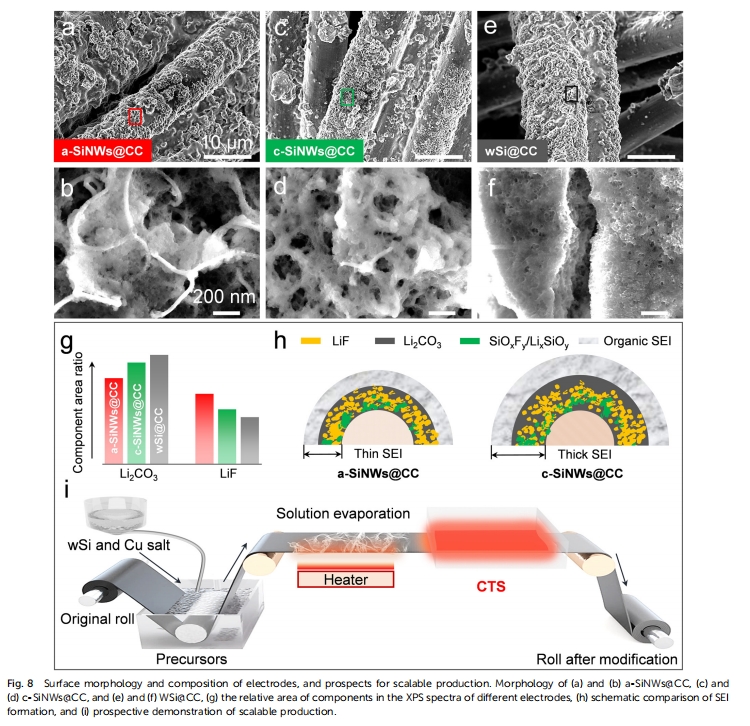

图7-8

/

有限元模拟验证非晶硅低应力优势,循环后电极形貌及SEI成分分析,展示结构稳定性。

通过焦耳加热驱动的碳热冲击技术,结合铜催化,成功将光伏废硅转化为非晶硅纳米线自支撑电极(a-SiNWs@CC)。该材料具有高初始库仑效率(91.35%)和循环稳定性(250次循环容量2150 mA h g⁻¹),为废硅高值化利用和硅基负极设计提供了新思路。同时,提出的规模化连续生产工艺(如卷对卷技术)具备产业化潜力。

该研究通过焦耳加热设备实现了废硅的瞬时结构重构,解决了传统工艺能耗高、效率低的问题。铜催化与非晶结构的协同作用不仅提升了电极的锂存储性能,还抑制了体积膨胀导致的失效。焦耳热技术的高温梯度与快速响应特性,为其他难处理材料的定向合成提供了借鉴。